蠕墨铸铁在发动机上的应用

一.前言

近几年,蠕墨铸铁的应用,得到了长足的进展。这是人们在发现蠕墨铸铁后,首次作为一种材质在发动机缸体等重要铸件上得到广泛的使用。应用的同时又掀起了相应的进一步深入研究的高潮。

随着应用的扩大,蠕墨铸铁标准的制订也提到了日程。罗马尼亚在1986年首先制订了蠕墨铸铁的国家标准。美国在1985年就制订了ASTM A 842-85的标准,并在1991和1997年进行了确认和完善。由于主要用途在汽车工业,故国际SAE又在2001年制定了J1887标准。德国铸造协会在2002年3月制订了W50蠕墨铸铁标准。国际铸造标准委员会在2000年9月22日举行会议,认为应在美国ASTM、德国W50标准的基础上制订蠕墨铸铁标准,并在2002年10月用ISO16112公布了工作草案。现在欧盟则已决定套用ISO标准。我国是最早研究蠕墨铸铁的国家之一,早在1984年制订了JB3829-84的行业金相标准,1987年制订了JB4403铸件标准,并都在1999年进行了修订。作为企业内控标准许多重要企业,例如大从、奥迪、宝马、奔驰、卡特匹勒、福特、通用电气、通用汽车、现代、约翰·迪尔等都制订了蠕墨铸铁标准。

美国在6年前就把蠕墨铸铁的产量从球墨铸铁中分离出来统计,表明了他们对蠕墨铸铁的重视程度。

德国的学者认为铸铁不再是一种老材料,而美国Ashland公司的M.W.Swartzlander更把球墨铸铁、等温淬火球墨铸铁(ADI)和蠕墨铸铁称之为形成了“新的铁时代”。

二.蠕墨铸铁在发动机上的应用情况

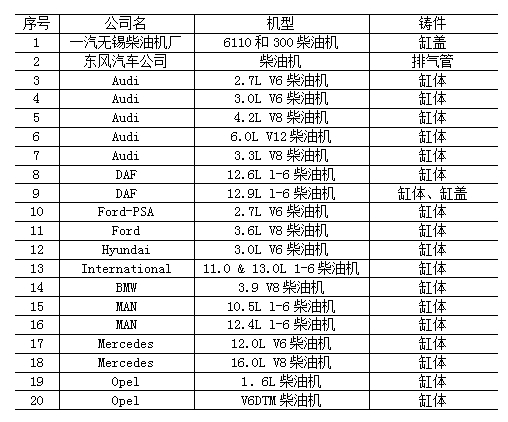

早在1948年,人们在发明球墨铸铁时就发现了蠕虫状石墨,但作为材质的研究还是上世纪六十年代才开始,并在排气管、钢锭模、玻璃模具上应用。由于它在生产中蠕化处理范围窄,且发动机缸体缸盖铸件要求蠕化率在80%以上,生产的难度大,因此它仅在生产技术完善以后才在上世纪末开始在发动机缸体铸件上得到批量应用。至今已有30多种缸体用蠕墨铸铁生产,年产量已达50万件。有人预测,至2010年,将达到年200万件以上。表1列出了一些典型的应用。这些柴油机既可用在卡车上,也有不少用在轿车上。

三.迅速应用蠕墨铸铁的背景

蠕墨铸铁之所以能得到广泛应用的原因有两个:汽车发展对材料的高要求和蠕墨铸铁的特殊性能。汽车发展方向上的永久课题是减少排放、降低油耗、提高功率和增加舒适性。在这四个主题下,汽车开发的二级目标是:

l 减少摩擦,例如优化曲轴传动方案(滑动面、轴承)

l 减轻重量(结构轻化、材料)

l 提高发动机刚度(柴油机尖峰压力)

l 减小发动机体积(构造型式、使用更好的材料)

l 更有效的尾气处理系统

l 改进燃烧方法(汽油直喷、柴油调匀,使用天然气)

l 提高变更性(阀动装置、压缩比)

l 减小尺寸,尤其是汽油发动机(使用更好的材料)

从这些目标可以看出,在未来的8项发展中,有五项和材料及铸造有关。而发动机的发展主要目标是在减少油耗和排放的同时增加比功率、增加扭矩、减少体积,这就更和材料有关。

表1 批量生产采用蠕墨铸铁的发动机

除发动机缸体、缸盖及排气管铸件外,也有公司把蠕墨铸铁应用在发动机的缸套(卡特匹勒公司和约翰迪尔公司)、增压器壳体、活塞环(瑞典达劳斯公司)。

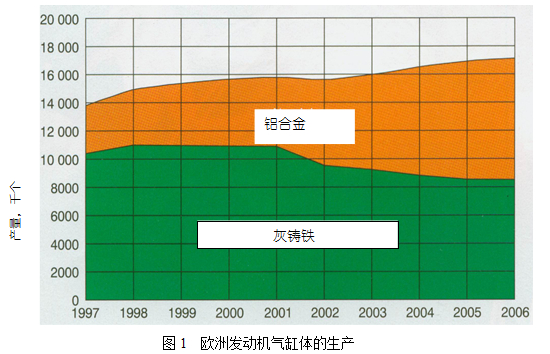

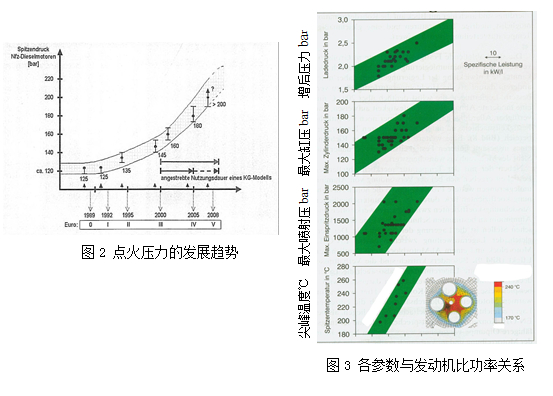

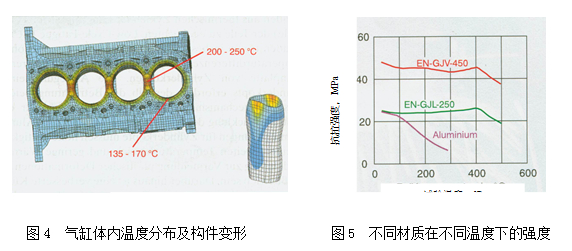

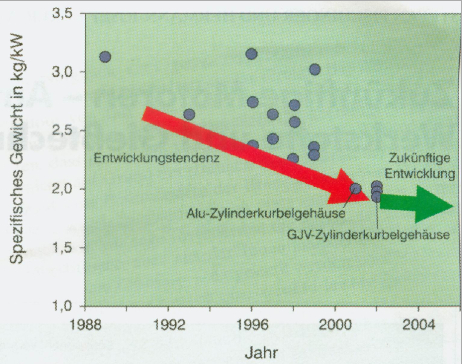

在过去人们选择铝合金来替代灰铸铁,使汽车、发动机的重量有所下降,这在过去的发动机技术下是可以的。如图1所示在未来几年中铝合金的气缸体在欧洲预计还会有所增加[1]。但发动机的比功率(KW/排量·升)越来越大。例如现在柴油机增压的比功率(每升排量所达到的KW功率数)已达到60~65KW/升,不久的将来将到80KW/升,甚至100KW/升。升扭矩将达到200Nm[8]。同时其点火压力随着排放要求的提高而提高(见图2)。这导至发动机气缸体与气缸盖的载荷越来越重、工作温度越来越高(见图3和图4),两零件的很多部位,其温度已超过200℃,这时铝合金的强度迅速下降,已不足以承受所受的力学和热负荷(见图5),而铸铁则毫无影响。

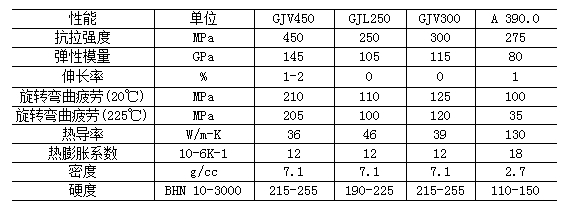

表2列出了发动机铸件用蠕墨铸铁、灰铸铁、铝合金的性能对比。发动机缸体多用珠光体基体蠕墨铸铁,即欧标GJV450,它比灰铸铁和铝合金的抗拉强度要高出75%以上,弹性模量高40%以上,而疲劳强度要高出近100%。

表2 蠕墨铸铁与传统材料灰铸铁、铝合金的力学性能对比(20℃)

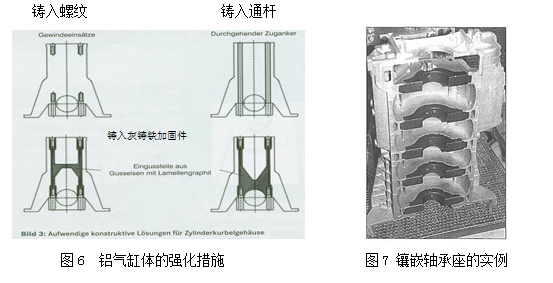

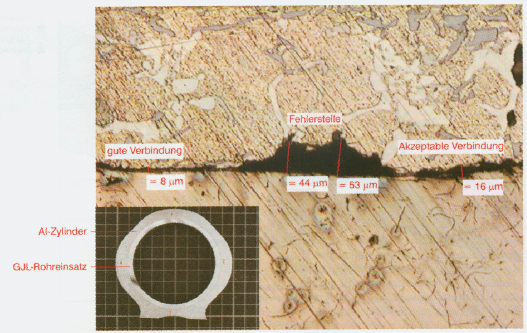

此外,随着比功率的提高,常温下的铝合金也存在机械强度不够的问题。现在解决的办法是增加壁厚,尤其是主轴承处的壁厚,或是在缸体与缸盖、轴承盖与缸体的连接螺栓处镶铸螺纹件,甚至连接板(见图6、图7)。这无疑又会增加重量,同时除成本提高外,增加了铸造的技术难度。因为热膨胀系数的差别,尤其是镶铸件有一些小缺陷时,就保证不了与铝合金本体连接的理想间隙(见图8),从而在使用中易引起松动和疲劳裂纹[5]。

8 铝缸体镶铸件连接

实际上从矿石到成品,铝合金的耗能要高于铸铁件和钢。铝成品的能耗为90000MJ/t,而铁件能耗仅为10500MJ/t,因此即使是铸铁轿车缸体比铝缸体重20%,则铝缸体轿车在行驶18万公里后才能补偿它的高能耗,因此发展铝缸体的汽车只有在不生产铝锭的国家才有益,因为他们把能耗转嫁到了像中国这样的产铝国家。

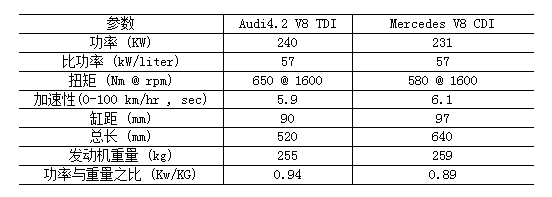

众所周知,铸铁件的防振能力远大于铝合金。也只有铸铁件的力学性能与高温性能才能满足汽车,尤其是发动机的未来发展要求。因此,只要生产2~5mm薄壁铸铁件的技术提高,就完全有可能再次夺回铝合金占领的部份市场。蠕墨铸铁具有球墨铸铁的强度,和灰铸铁相比又有类似的防振、导热能力及铸造性能,而又比灰铸铁有更好的塑性和耐疲劳性能。现代的铁液处理工艺已能确保得到必须的蠕状石墨和蠕化率,因此在缸体上的应用已无技术障碍,而用蠕墨铸铁生产的缸体,其发动机单位功率所需的重量可低于铝合金(见图9),这就促使了蠕墨铸铁的应用与发展[3] [5] [8]。

表3的数据充分表明,奥迪4.2升的蠕墨铸铁缸体的发动机,其重量要轻于奔驰4.0升铝合金发动机的重量。同样的发动机在用蠕墨铸铁替代灰铸铁做缸 体后,只要利用其强度在结构上,尤其在主轴承减重,就能使重量更减轻15~20%。

表3 蠕墨铸铁发动机与铝合金发动机对比

至今Audi公司每年生产的280万台发动机中,85%的缸体使用了铸铁材料(蠕墨铸铁和灰铸铁),只有15%使用了铝合金。有观点认为,直喷柴油机缸体的最主要材料是蠕墨铸铁与灰铸铁,而增压汽油发动机缸体最佳材料仍是灰铸铁。这样,在新开发的汽油发动机1.0L中,德国欧宝仍在采用了HT250的灰铸铁。实际上汽车的减重不能纯粹从材料的密度去考虑而首先是要去考虑此零件的功能。特别是汽车的安全性和舒适性只会增加汽车的重量,但人们还是要去做。过去和将来材料之间的竞争是永远的课题。

四.蠕墨铸铁的标准

对于蠕墨铸铁早在1984和1987年,我国就制订了蠕墨铸铁-金相与蠕墨铸铁件行业标准,并在1999年进行了修订,但至今还没有国家标准。尽管我国把蠕墨铸铁作为一种材料来进行研究和应用要早于国外(例如二汽的蠕墨铸铁排气管、无柴的蠕墨铸铁缸盖),发表的论文也多达600多篇,这是件十分遗憾的事情。

德国在2002年5月,由德国铸造协会制订了蠕墨铸铁的行业标准,编号为W50[2]。在此基础上现制订了国际蠕墨铸铁标准。在此标准中规定,石墨主要以蠕墨存在就算蠕墨铸铁,但规定在铸件的主要壁厚,蠕墨数量要大于80%。由于壁厚会影响到蠕墨数量,故进一步规定,在整个铸件上不允许出现片状石墨外,在铸件其它次要部位的蠕墨数量可以有变动,也即低于80%,但铸造企业认为蠕墨量也不应低于60%,也可和铸件使用方协商一致。为取得纯粹蠕墨铸铁的特殊性能,瑞典在活塞环上应用就要求蠕墨数量大于90%[7]。对于排气管,由于系统重量支撑和利用排气热量促进点火系统的要求,规定蠕化率50%以上就可,以便获得更高的强度。而对于缸体、缸盖铸件则要求80%以上的蠕化率,确保理想的铸造性能、切削性能与热传导的综合优良性能,同时又能确保不产生片状石墨而引起的软点。同时又要求90%的基体珠光体保证有足够的强度。在化学成分中又要求Ti<0.02%以防止碳化物的形成,有好的切削性能。

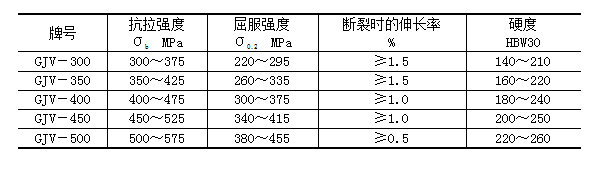

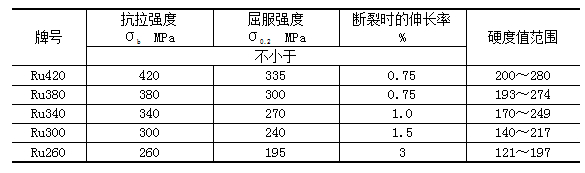

和我国一样,该标准根据单铸试样(加工过)的抗拉强度,对蠕墨铸铁进行分级。如表4所示共分五级,每级抗拉强度差50MPa,也即和灰铸铁、球墨铸铁的分级一样。和我国行业标准相比(见表5),我国也为五级,

表4 ISO蠕墨铸铁的分级及力学性能

但级差为40MPa,整个强度性能要比国外订低一级。同时还没有国外缸体所要求的450强度等级牌号。在硬度上,我国允许硬度范围大,且高值硬度也高。这表明,国外用蠕墨铸铁更注重它的强度性能,同时又要求它有较好的机械加工性能。

表5 我国蠕墨铸铁的分级(JB/T4403-1999)

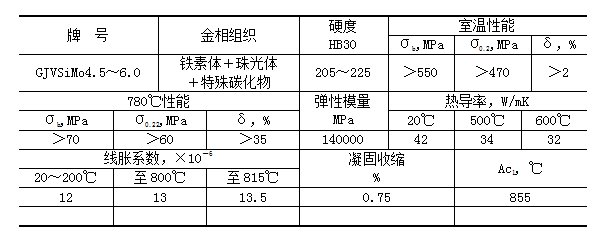

德国有一公司,它可生产合金蠕墨铸铁,表6是其企标规定的性能。这表面整个标准要求要比我国高,工厂所做工作更为细,要求更高(硬度值差仅HB20)。

表6 坎泼公司的合金蠕墨铸铁性能

五.蠕墨铸铁的生产要点

蠕墨铸铁的蠕化处理范围本身就很窄,国外又要求更高的蠕化率,所以必须要采用合适的生产技术与相应的蠕化剂。

国外铸造厂广泛采用冲天炉、电炉或电炉、电炉双联工艺,处理前后又有热分析仪与真空直读光谱仪进行检测,加之炉料秤量准确,炉况稳定,工艺人员对每种铸件都有详细的工艺规定,所以很容易达到对每个铸件的特殊要求(例如,铁液的碳当量波动都能小于±0.05%),为获得高蠕化率的铸件打下了基础。

原铁液中硫的含量对蠕化处理,即蠕化剂的消耗与最终蠕化率的大小有决定性的影响,为此几家工厂都采用炉外脱硫,使蠕化处理前铁液的含硫量稳定在0.01~0.03%之间,并认为最佳的原铁液残硫量应在0.01~0.02%[3-4]。除了已熟悉的吹气、摇包脱硫外,有一工厂使用4个感应器产生磁场搅拌的装备,可使硫量脱至0.01~0.02%。它使用碳化钙和石灰脱硫,每次处理的量最大可至20t,处理时间为9~15min,修理间隔为3~4个月,已可靠地使用两年[4]。

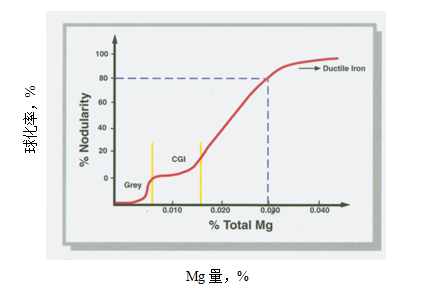

铁液在蠕化处理后的镁稀土量决定了石墨的形状与各类石墨的数量。图8为一个研究所得结果,即凝固后铸件中石墨球比例与镁含量的关系[6]。较为一致的看法是Mg≤0.01%为片状石墨,Mg在0.01~0.018%可获得蠕墨铸铁,Mg在0.025~0.04%为球墨铸铁。故获得蠕墨铸铁的镁范围为±0.004%。实际生产中,而确保获得蠕墨的绝对含镁量又和原材料,熔炼条件,孕育处理方法有关。蠕化处理后每五分钟又要损失镁0.001%,故更增加了控制高蠕化率的难度。

各研究结果基本趋于一致,为防止钛对炉料的污染和改善切削性能,现在蠕化剂多为FeSiMgRe。其中Mg量为4~5%,Re主要是铈,量在0.5%到6.0%不同,但倾向于在1.0~1.5%。有的企业在蠕化剂中还使用钙。

图8 球化率与镁量的关系

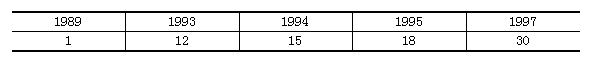

蠕化处理方法和球化处理方法相同,由于喂丝法有控制精确,改善劳动环境的优点,尤其可用计算机,根据处理的铁液量和快速测定的原硫量可精确控制喂丝量,故国外喂丝得到了迅速的推广应用(表4),现在普遍应为此法更适合于生产蠕墨铸铁。

表4 德国使用铸造喂丝化处理的企业比例,%

使用工艺不稳定的冲入法时,Mg的吸收率波动大,对蠕墨铸铁来说往往有处理过头的现象,故不少厂使用加硫(FeS)的方法,来消耗过量的镁,获得蠕墨。在残镁量为0.015~0.03%时,建议加硫0.002~0.04%。

应该肯定,英国Sinter-Cast公司在现场控制蠕化率的检测上做了大量工作。在蠕化处理后利用它类似于热分析的检测方法能立即确定蠕化状况,然后看生产铸件要求对处理后的铁液进行必要的镁量调整(喂丝法),从而能确保所浇铸件能获得所要求的蠕化率。

最后举一生产实例来总结本文。德国哈尔贝克(Halberg)铸造厂,从1991年开始为奥地生产V8蠕墨铸铁气缸体。缸体主要壁厚为3.5mm,3升排量功率为150KW的缸体仅重74Kg。铁液在感应炉中熔炼,成分(质量分数)为:3.3~3.5%C,0.010~0.014%S,2.10~2.25%Si,≤0.06%Cr,0.25~0.30%Mn,<0.03%P。使用FeSiMg(5%)蠕化剂,每次处理1200Kg。过去使用盖包法,现在使用喂丝法。铸件所有要求性能的壁厚处,其蠕墨含量大于90%。要求抗拉强度为400MPa,实际为450MPa,基体内珠光体含量大于95%。

参考资料:

1. T.Martin等. Duennwandige Zylinder-bloecke aus Gusseisen. Giesserei, 90(2003)Nr.6,P91-96.

2. VDG. Gusseisen mit Vermiculargraphit. VDG-Merkblatt. W50. 2002.5.

3. D.B.Wolters. Jahresuebersicht Gusseisen mit Kugelgraphit (38. Folge ). Giesserei 88 (2001) Nr.10,P46~68.

4. D.B.Wolters. Jahresuebersicht Gusseisen mit Kugelgraphit (37. Folge). Giesserei87, (2000)Nr.10,P46~68.

5. S.Pischinger等. Zukuenftige Motoren – Anforderungen an Werkstoffe und Giesstechnik. Giesserei 90 (2003)Nr.5,P63~76.

6. S.Dowson等. Process Control for the Production of CGI. Foundry Trade Journal.2001.June,P9~13.

7. P.Samuelsson等. Compacted graphite iron for high performance piston rings. Shipping World & Shipbuilder. Dec 2002/Jan 2003,P34~35.

8. Dr. Steve Dawson等, Vermicular – Graphit – Guss:Ein neues Material fuer Hoechst beanspruchte Motorbloecke und Zylinderkoepfe. 28. Internationales Wiener Moterensympesium 2007.

9. 邱汉泉等。中国蠕墨铸铁40年。2005年全国蠕墨铸铁技术及应用研讨会论文专辑 P9—49

10. 张惟德等。蠕墨铸铁缸盖的生产及应用。2005年全国蠕墨铸铁技术及应用研讨会论文专辑 P85--89