摘 要:通过断口分析、化学成分分析、见习检验和硬度测试对皮卡车的钢板弹簧断裂的原因进行了分析。结果表明:钢板弹簧表面存在凹坑造成了应力集中,而且板材的非金属夹杂物超标,降低了疲劳强度,在交变应力载荷的作用下,最终造成钢板弹簧发生了早期疲劳断裂。

关键词:钢板弹簧;疲劳断裂;非金属夹杂物

钢板弹簧是汽车悬架的重要组成部件,被用作非独立悬架的弹性元件,因其兼具导向机构的作用,使得悬架系统大为简化,所以被广泛应用于轻型客货车、载重汽车及大客车的前后悬架上,部分运动型多用途车(SUV)甚至个别轿车上也有应用。钢板弹簧在汽车行驶中承受交变应力载荷,疲劳断裂是其常见的失效形式,其质量影响着汽车行驶的平顺及操纵稳定性。

某型皮卡车的钢板弹簧材料为60Si2MnA钢,经860~880℃加热淬火,470~490℃回火,油冷却,上表面喷丸处理(采用Φ0.8~1.2mm铸钢丸,以4m/s速度喷射)。钢板弹簧总成疲劳试验一般按图样要求进行,如图样无规定时可按应力幅诶323.62MPa,最大应力为833.5MPa的试验条件进行,其疲劳寿命不小于8万次,且第一片不得先损坏。该皮卡车的里程数在5 000~20 000km时其钢板弹簧发生异常断裂,而且断裂部位恰恰位于第一片。为分析断裂的原因,笔者对改钢板弹簧进行了理化检验和分析。

1 理化检验

1.1 断口分析

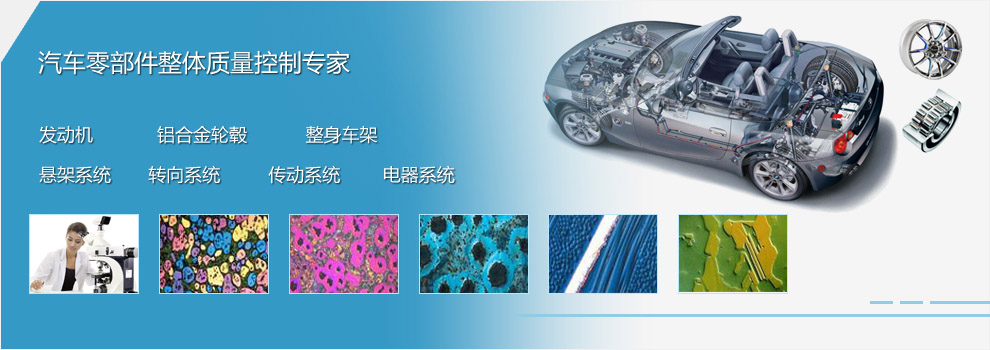

断裂钢板弹簧的断口宏观形貌见图1,可以看出断口具有疲劳断裂的特征,疲劳源位于受拉应力的一侧,有多条台阶条纹由表及里扩展,这种台阶条纹反映了疲劳源处存在应力集中。

断口的低倍放大形貌见图2,可以看出疲劳源处存在明显的凹坑,而凹坑处是引起应力集中的区域。从疲劳期和瞬断区的面积看,疲劳区面积接近断口的50%,说明钢板弹簧在工作应力作用下裂纹扩展较深。

1.1 化学成分分析

在断裂钢板弹簧上取样进行化学成分分析,结果见表1,可见该钢板弹簧的化学成分符合GB/T1222-2007[1]的要求。

1.3 金相检验

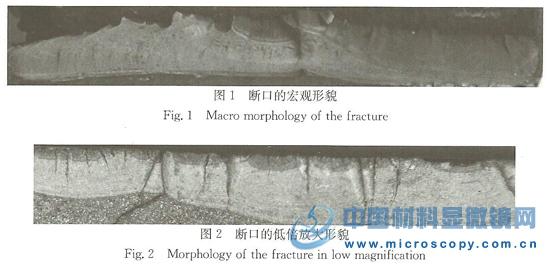

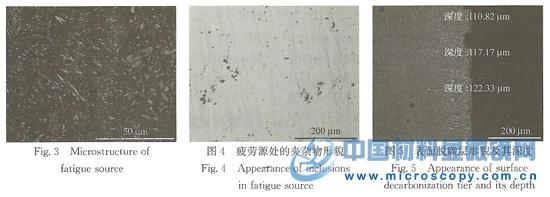

在疲劳源处取金相试样,置于光学显微镜下观察,如图3所示,可见其纤维组织为回火屈氏体。随疲劳源处的非金属夹杂物(图4)金相分析,发现D累飞溅暑假作物偏多,超过了GB/T10561-2005[2]规定的最严重的3级。对脱碳层深度进行测量,如图5所示,得到平均值为0.12mm,符合QC/T29035-1991[3]规定的不超过0.2mm的要求。

1.4 硬度测试

用显微维氏硬度计测试断裂钢板弹簧心部的显微硬度,测试结果为430.9,427.7和434.9HV1,平均值约为431.2HV1,在标准要求的420~450HV范围内。

2 分析与讨论

由断口分析可知,钢板弹簧属疲劳断裂。当表面存在缺口和凹坑等缺陷时,在拉应力作用下钢板弹簧就可能产生应力集中形成裂纹,且出现多源疲劳。金属疲劳裂纹的形成原因是由于在交变载荷应力作用下,在金属表面产生不均匀的滑移,因此裂纹常产生在板材的表面,所以板材的表面状态对疲劳强度影响很大。表面质量包括表面残余应力和表面粗糙度。表面损伤如刀痕、凹坑和缺口等处易产生应力集中,使疲劳强度下降。而且钢的强度越高,对缺口的敏感性越大。而通过观察宏观和围观形貌可以看出,内表面的断裂部位承受较大的拉应力,断口疲劳源处存在多个凹坑,正是这些凹坑形成了疲劳源,凹坑的来源可能和钢板弹簧的非金属夹杂物超标、板材表面质量差(由于母材表面粗糙或喷丸不当造成)及卷耳内表面划伤有关。非金属夹杂部位强度低,易形成局部应力集中;装配卷耳衬套时划伤或由于原材料本身的原因也可能造成凹坑,从而形成疲劳源,降低了其疲劳强度。

非金属夹杂物在钢材中的含量一般很少,但如果控制不好,影响却很大,经试验研究表明,夹杂物对钢的迁都影响并不大,但对钢的疲劳性能、冲击韧度及塑性的影响很大。夹杂物是以机械混合物形式在钢中分布,本身机械强度低,会破坏钢本身基体的连续性和均匀性,同时也易出现应力集中,成为疲劳断裂的源头;夹杂物的出现也会加快裂纹看着你,降低钢的疲劳强度。而脱碳层由于其硬度和强度低,它的存在也加速了疲劳断裂。

2 结论

该钢板弹簧的断裂属于早期疲劳断裂失效。引起疲劳断裂的主要原因是板材表面质量差,存在不同程度的凹坑,凹坑底部成为应力集中区,最终形成疲劳源;同时板材的非金属夹杂物超标,降低了钢的疲劳强度,造成局部应力集中,最终使钢板弹簧发生早期疲劳断裂。

参考文献:

[1]GB/T 1222-2007 弹簧钢[S].

[2]GB/T 10561-2005 钢中非金属夹杂物含量的测定标准评级图显微检验法[S].

[3]QC/T 29035-1991 汽车钢板弹簧技术条件[S].